IGBT广泛应用于各类电力电子设备中,其可靠性一直都是制造商和用户重点关注的问题。为了满足高可靠性的应用需求,模块供应商在持续不断地通过改进设计、应用新材料、升级生产工艺来提升可靠性。而用户更为关注的是在特定的应用条件下IGBT模块的寿命是否满足系统设计要求。那么应该如何进行准确的IGBT模块寿命评估呢?下面我们对这一问题做详细介绍。

1. IGBT模块老化机理

在系统应用中,影响IGBT模块寿命的因素有电气负荷与环境条件(温度,湿度,灰尘,宇宙射线,机械振动等)。

环境因素的影响,不同场合的应用差异可能非常大,具有不确定性。现有研究主要关注IGBT模块在运行过程中自身温度变化对寿命的影响。由于IGBT模块是由多种材料组成,这些材料具有不同的CTE(热膨胀系数)。IGBT运行产生的温度波动会在相邻层产生热机械应力,这种热机械应力是IGBT模块中材料疲劳老化进而失效的根本原因。典型的失效点包括:绑定线根部,芯片金属化层,以及DCB与芯片或铜基板之间的焊接层。

1.1 绑定线疲劳

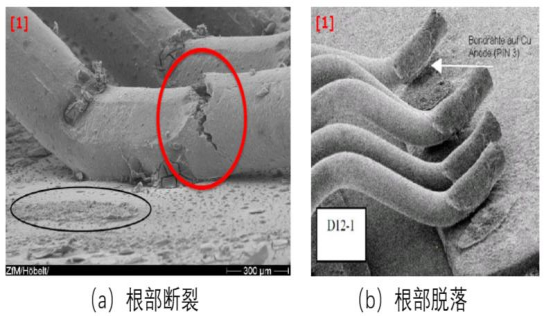

在反复的热机械应力的冲击下,IGBT模块内部绑定线会产生疲劳现象。图1(a)展示了绑定线根部开裂的失效模式,图1(b)中的绑定线已经完全从IGBT芯片上脱落。在大电流IGBT模块中,一般会使用多根绑定线并联来分担电流,单根绑定线的失效会造成其他并联的绑定线承受更大的电流。根据P=I ^2^ *R,其他绑定线上的损耗也会随之增加,导致更大的热机械应力从而随之失效。绑定线疲劳的另一个后果是随着接触电阻和损耗的增加而导致IGBT或二极管芯片过热失效。

图1 绑定线典型失效形态

1.2 芯片金属化层重构

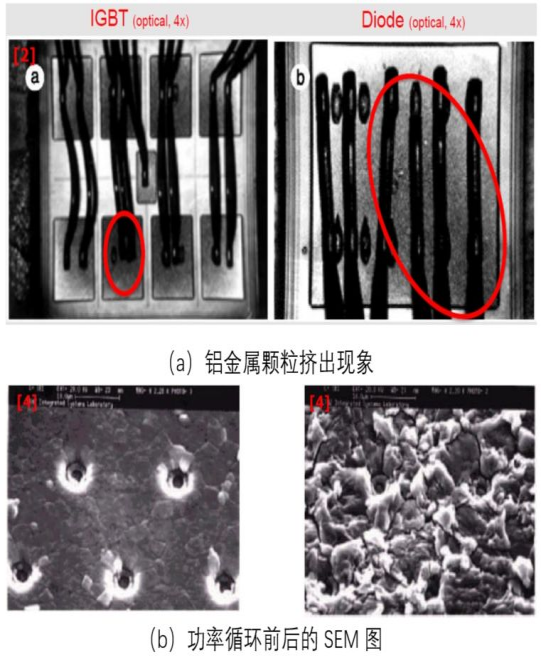

在IGBT和二极管芯片上都有铝金属化层来实现与DCB(陶瓷基板)及绑定线的连接。在热机械应力的作用下,该金属层会出现铝晶粒挤出现象。图2(a)中红圈中的黑色区域即是这一现象在光学镜头下的体现。而图2(b)则给出了同一芯片的金属化层在经历数万次功率循环前后的微观对比。

金属化层的重构不但会造成本身层电阻增加而导致同样导通电流下的VCE上升,还有可能造成有效的芯片元胞和导通面积减少,从而产生局部的热点或烧熔。

图2 芯片金属化层重构

1.3 焊接层退化

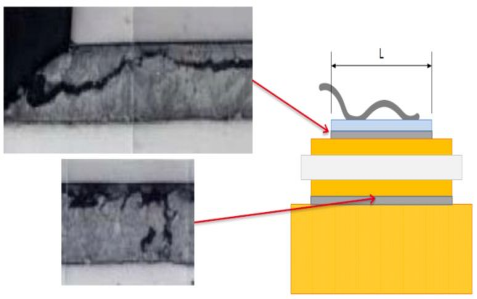

在模块内部,芯片与DCB(陶瓷基板)、DCB与铜基板之间一般通过焊接的方式实现连接,长期的热机械应力会导致焊接层的脆化或开裂(参见图3)。同时焊料与铜层之间形成的合金(Cu5Sn 6 )同样可能开裂。

图3 焊接层开裂SEM图

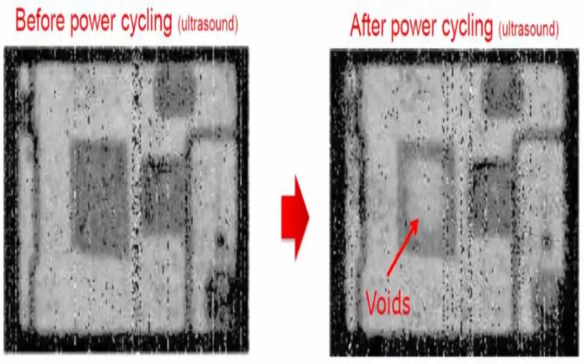

另一种常见的焊接层退化的表现形式是焊料中空洞的形成(参见图4),这会影响到工作中芯片产生的热量向外界传递的效率,长期作用下会导致芯片过热失效。

图4 功率循环前后的焊接层超声扫描

2. IGBT模块的功率循环能力

功率循环测试可以加速模拟IGBT模块在实际工作中可能承受的热机械应力,目前被各IGBT模块生产厂商采用以验证新产品的可靠性。赛米控研发的每款IGBT模块在正式发布之前都要通过各种严苛的内外部认证测试,其中功率循环测试是必不可少的一项,而功率循环曲线则是计算模块寿命的基本条件之一,下面我们就针对这两点做详细介绍。

2.1 功率循环测试方法

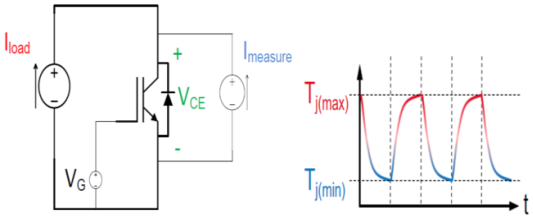

测试的电气连接如图5所示。测试时先给待测模块接通一个大电流负载I load ,待芯片结温上升到设定值T j(max) 后断开I load ,然后采用小电流Imeasure下的VCE测试电压结合已校准的VCE和Tj曲线来确认结温,并通过外部散热快速冷却降低芯片结温至设定值T j(min) ,断开测试小电流I measure ,再次接通Iload并重复以上过程。

图5 功率循环测试示意图

2.2 功率循环测试参数设置

在功率循环测试中,结温波动幅度(ΔT j =T j,max –T j,min )是对最终循环次数影响最大的变量。结温波动越大,对于模块内部各层施加的热机械应力越严酷,在失效前模块能够完成的循环次数越少。为保证新产品的认证测试效率,一般生产厂商会选取较大波动值如ΔT j =100K或ΔT j =70K进行功率循环测试。

在同样结温波动条件下,循环测试中的平均结温T m =T j,min +ΔT j /2的设置对于功率循环次数也有重要影响。在ΔTj一定的条件下,平均结温越高,则模块失效前能完成的循环次数越少。

另一个比较重要的参数是每个循环中大电流负载Iload的持续时间T on 。Ton时间越长,则每个周期模块各连接层承受的热机械应力更大,模块失效前能完成的循环次数越少。各个厂商对此参数设置不尽相同。

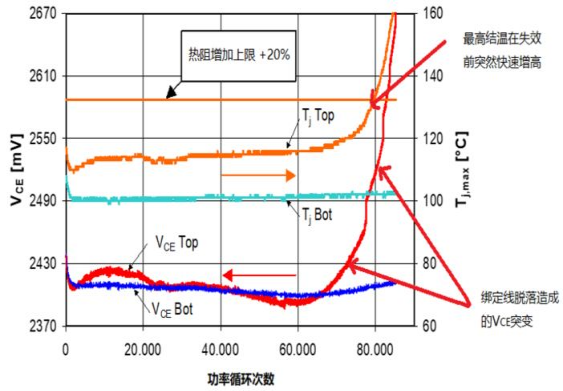

** 2.3 **功率循环测试完成标准

上文提到,持续的热机械应力会造成绑定线脱落、芯片金属化层重构及焊接层性能退化等问题,而这些问题会导致模块饱和压降和热阻上升,最终反映到结温的异常升高。在测试过程中一旦模块热阻Rth或是饱和压降VCE增大20%,则判断为模块失效,功率循环测试完成。图6是赛米控某款IGBT模块的功率循环测试结果。

图6 功率循环测试结果

2.4 功率循环寿命曲线

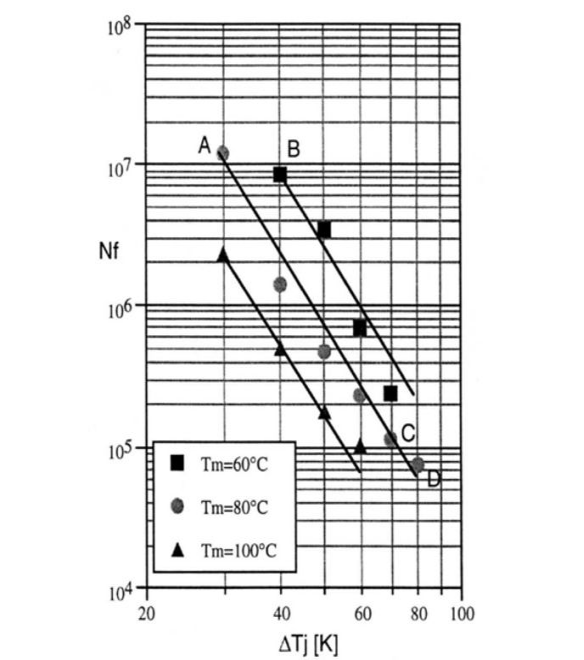

20世纪90年代,瑞士政府资助苏黎世联邦理工学院进行了一项针对IGBT模块的寿命预测项目。该项目对来自欧洲和日本多个厂商的IGBT模块进行了大量的研究和功率循环试验,确定了结温波动对于IGBT模块寿命的影响,并于1997年公布了初版的LESIT功率循环曲线。

图7 LESIT寿命曲线

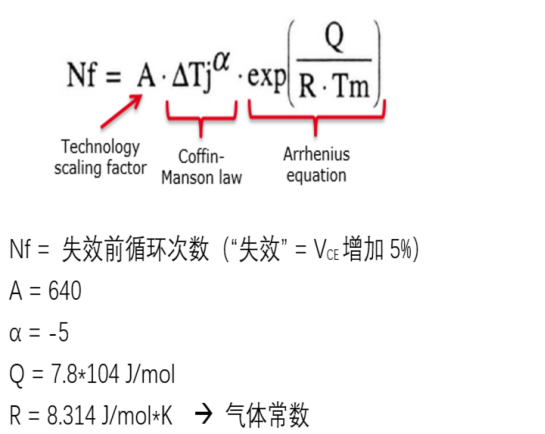

该曲线实际上描述了不同结温波动条件下模块失效前所能完成的功率循环次数,不同平均结温Tm对应不同曲线。该寿命曲线可用以下方程式表达:

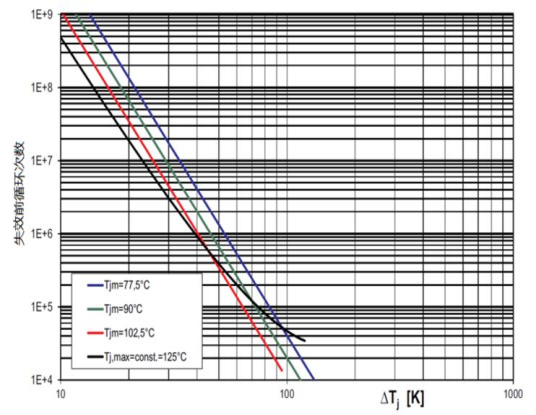

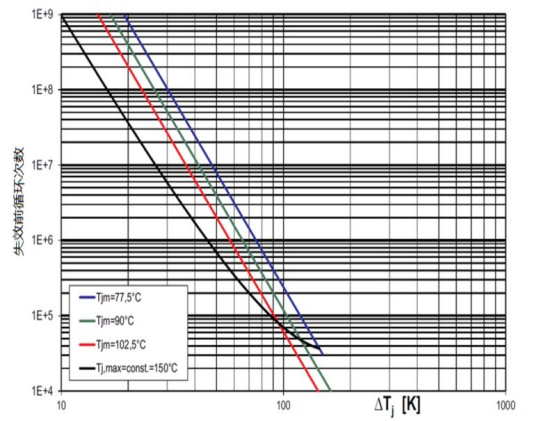

LESIT功率循环曲线发布之后的数年间,IGBT模块的材料、结构设计和生产方法都取得了快速进步,这些发展对于可靠性和寿命都有实质性的提升。在2009年,赛米控基于LESIT曲线并结合自身模块技术特点发布了两款改进版的功率循环寿命曲线,分别为标准模块功率循环寿命曲线(图8)和先进模块功率循环寿命曲线(图9)。

图8 标准模块功率循环寿命曲线

图9 先进模块功率循环寿命曲线(采用优化的绑定线设计或银烧结技术)

3. 不同应用中的****IGBT模块寿命计算

**3.1 **负载简单变化应用中的寿命计算

对于大多数常规的工业应用,使用赛米控的热仿真软件SEMISEL并结合相应的功率循环曲线就可以进行简单的寿命计算。这种计算只考虑每个负载周期中最大的温度波动,忽略较小的温度波动。下面举例说明:

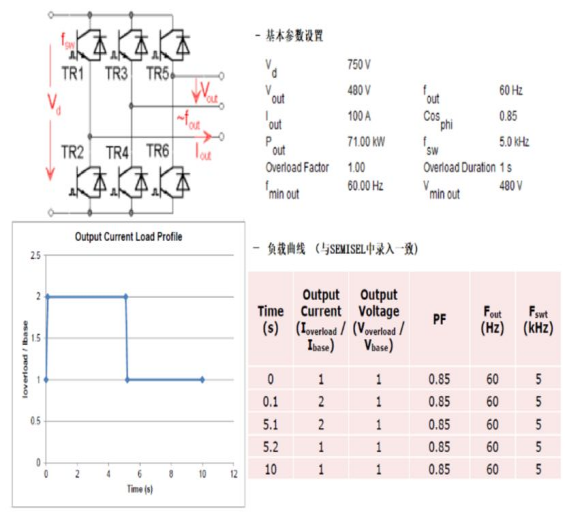

某三相电机传动项目中每10秒会出现5秒的2倍过载,之后恢复至额定负载并持续5秒。该项目选用了赛米控的模块SEMiX453GB12E4s。在SEMISEL中基本参数及负载曲线设置如图10所示。

图10 SEMISEL仿真参数设置

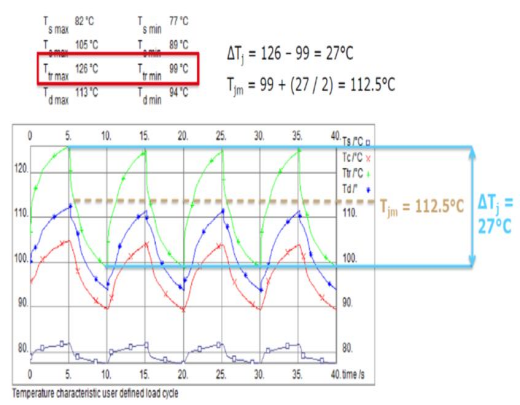

启动仿真后,在结果页会直观显示结温波动曲线及芯片结温具体值(图11)。计算出该应用的平均结温T jm =112.5°C及结温波动ΔT j =27°C。

图11 SEMISEL仿真结果

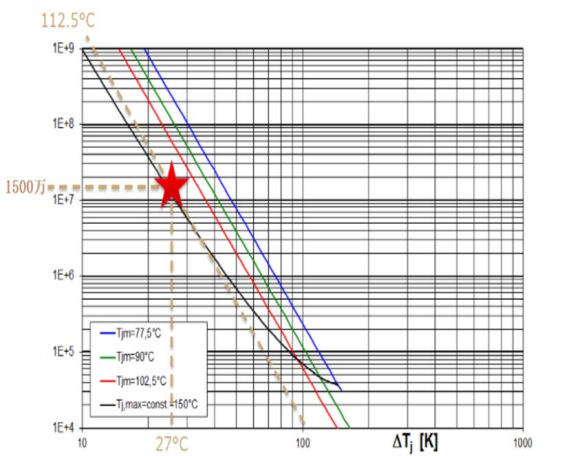

将T jm =112.5°C及ΔT j =27°C代入赛米控先进模块功率循环寿命曲线(图12),可知该应用中IGBT模块的寿命约为1500万次。

图12 利用功率循环曲线估算IGBT寿命

3.2 复杂负载条件下的寿命计算

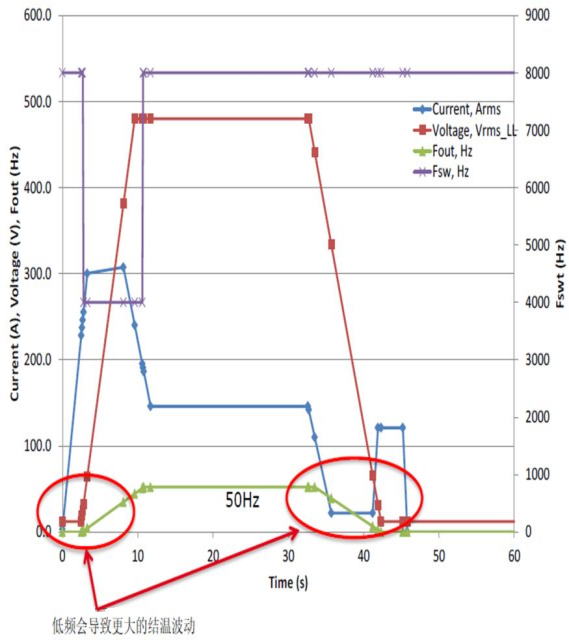

在电梯、电动汽车以及风力发电等应用中,负载会快速且无规律的变化。以下图为例:

图13 复杂负载条件任务曲线

在这种电流、电压、基频甚至是开关频率同时变化的工况下,需要使用SEMISEL或其他专业热仿真软件对每个工作点进行仿真,计算出功耗并精确使用热阻(或热阻抗)得到每个周期中温度波动曲线,即将任务曲线转化为温度曲线。

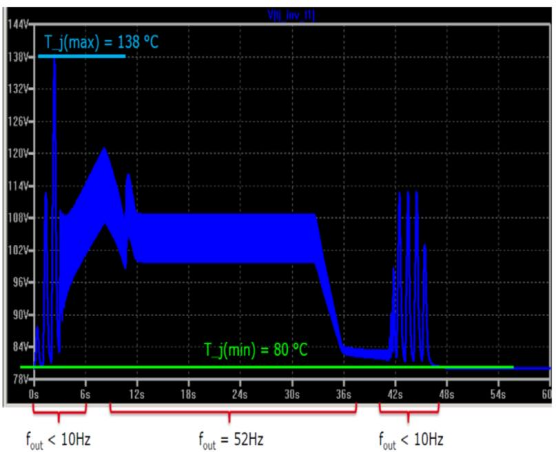

图14 复杂负载条件结温波动曲线

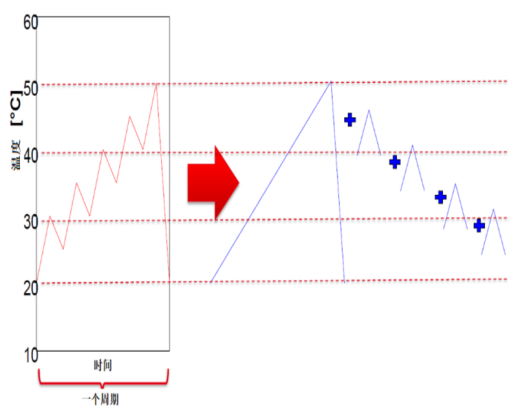

可以看到,在基频较低的工况下会发生数次较大结温波动;而在基频较高的工况下会有大量小结温波动发生。对于这种大小波动重叠在一起的温度曲线,目前比较通用的方法是采用雨流算法(Rain flow)将其分解简化为若干个具有不同波动幅度的负载循环,如下图15所示。

图15 雨流算法简化温度波动

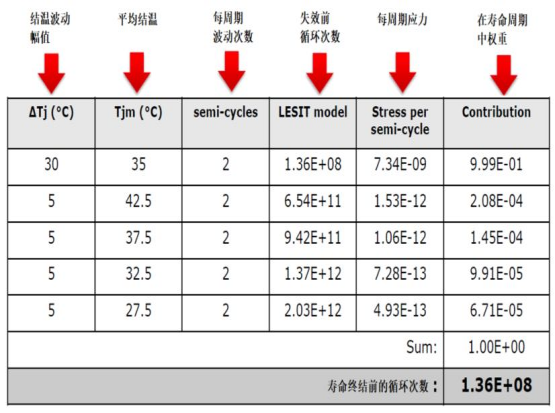

将雨流算法简化后的不同温度波动通过对应模块的寿命曲线进行计算,可以得到指定任务周期的循环次数。

需要注意的是,上面这个例子重点是介绍如何使用雨流算法计算复杂工况下的IGBT寿命,图13中温度曲线与图15中简化曲线与并无直接对应关系。